RECRUITMENT

タイヤ用原料の研究

はじめに

温室効果ガスは地球上の大気圏にあり、地表から放射された赤外線の一部を吸収する事により温室効果をもたらすもので二酸化炭素、一酸化炭素やメタンなどがある。特に二酸化炭素は温室効果ガス全体の地球温暖化への寄与のうち76%と大部分を占める(*1)。

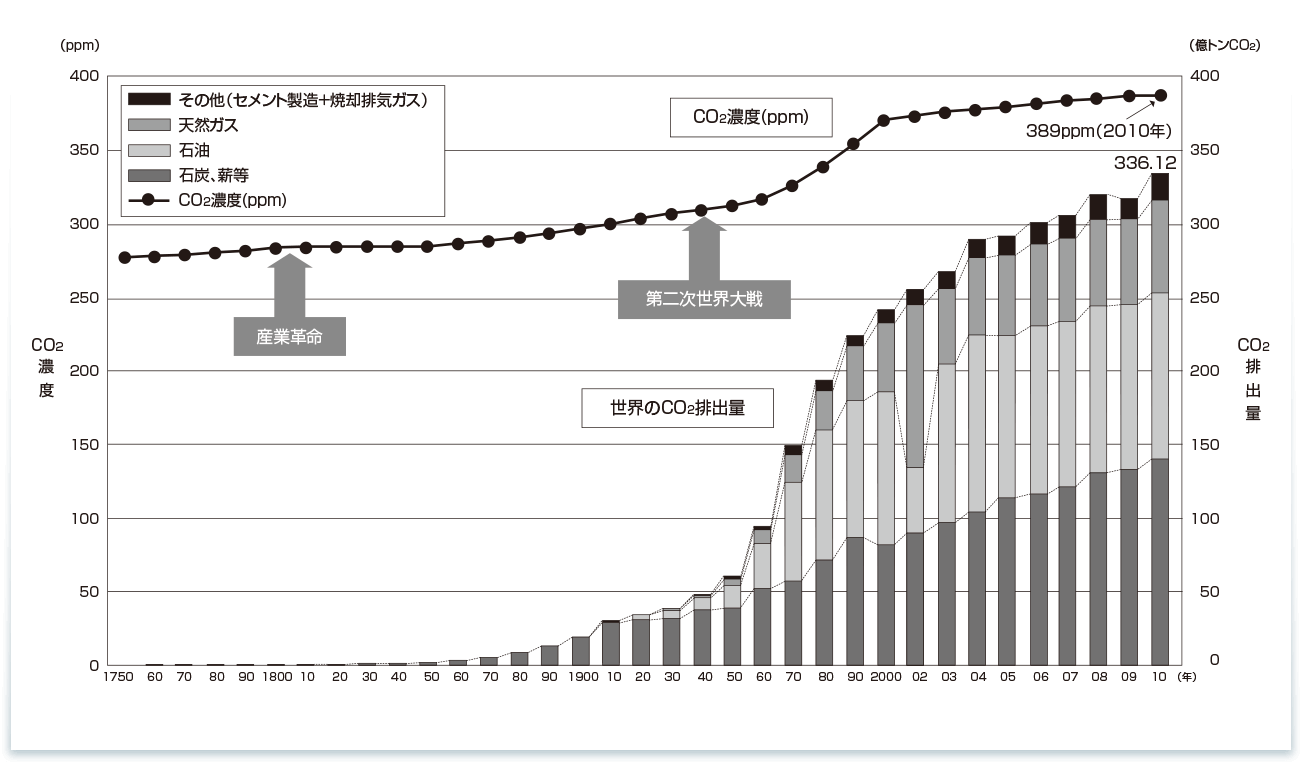

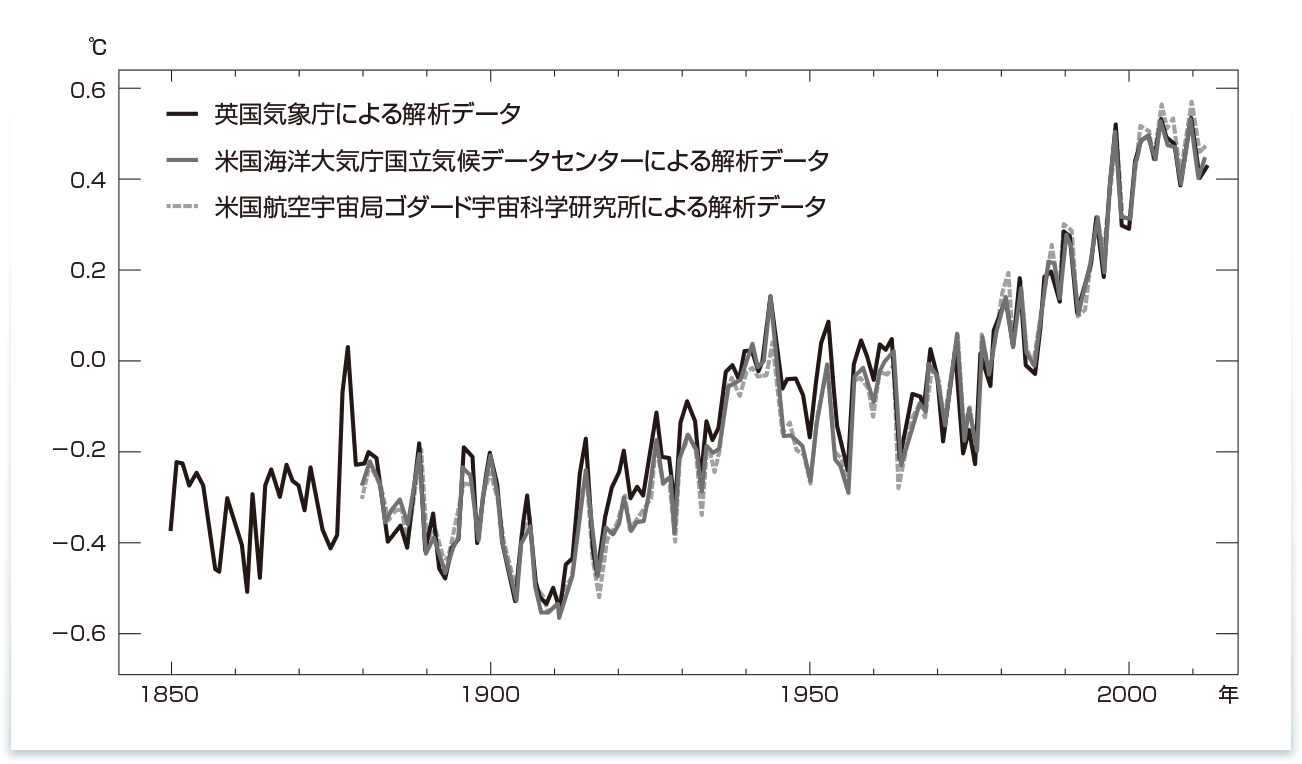

産業革命以降、石炭や石油を消費する事により図1に示すように二酸化炭素の排出量は急激に増えている(*2)。その結果、地球表面上の温度は上昇し続け、大気や海洋の平均温度の上昇に加えて、生態系の変化や海水面上昇による海岸線の浸食といった気温上昇に伴う二次的な諸問題が発生しており、一般に地球温暖化問題と呼ばれている(図2)(*1)。当研究室では二酸化炭素排出量削減を念頭においた地球環境にやさしいタイヤ用原料の研究を進めている。

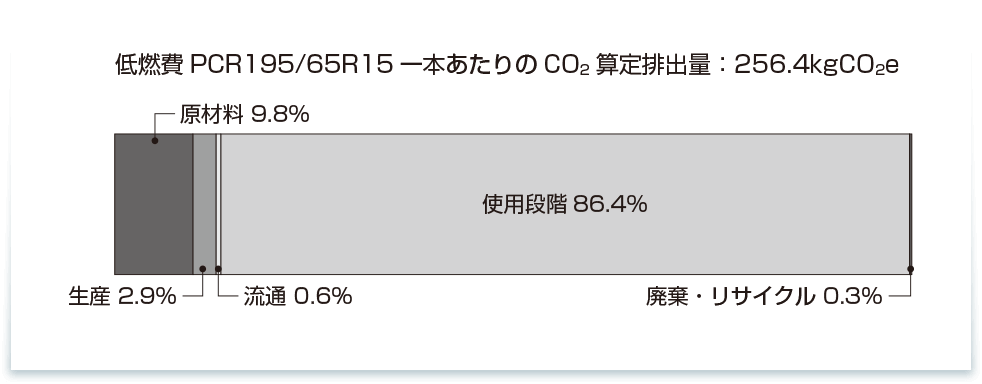

タイヤの場合、温室効果ガス排出量については(一社)日本自動車タイヤ協会(JATMA)がガイドラインを出しており、その中で例えば乗用車タイヤ(195/65R15 8.2kg)の場合、温室効果ガスの排出が図3のように算出されている(*3)。一本当たりのCO2算定排出量は256.4kgCO2であり、ほとんど(86.4%)がタイヤの使用段階で発生している。そのため使用段階での燃費を向上させる低燃費タイヤは重要であり、横浜ゴムにとっても低燃費タイヤの開発は環境貢献における最重要課題である。一方、今後車のパワートレインが電気や燃料電池(水素)に変わっていくと燃費が大幅にアップし、使用段階での二酸化炭素排出量が大幅に低減される。その結果、原料段階や生産段階、廃棄での排出比率が高まるため、原料段階での二酸化炭素排出量削減に着目した。

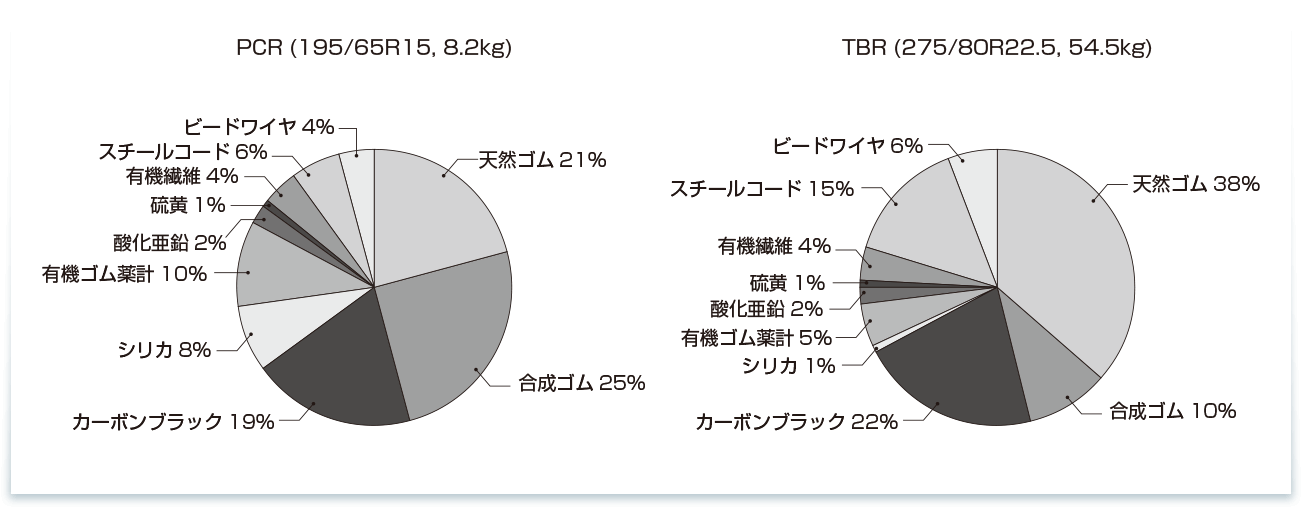

タイヤに使われている原材料の構成比は図4(*3)に示すように、天然ゴムの使用比率が高い。天然ゴムは自然界で光合成によってつくられるゴムであり、二酸化炭素からできる有機物である。現在ほとんどが東南アジアで生産されているが、自然のつくり出す循環資源が快適な社会に大きく貢献しているひとつの例である。この天然ゴムのような天然由来の原料を使う事により、二酸化炭素排出量を削減し、地球環境にやさしいタイヤを提供できる。地球環境にやさしいタイヤ用原料の研究では天然ゴムの使用比率を拡大する研究が重要であるが、天然ゴムは天然資源であるがゆえに異常気象や災害、病気などに影響されるリスクがある。そのリスクを避けるためには天然ゴムに代わる天然資源由来のゴムが必要になる。そこで我々は天然資源から合成ゴムをつくる研究を開始した。

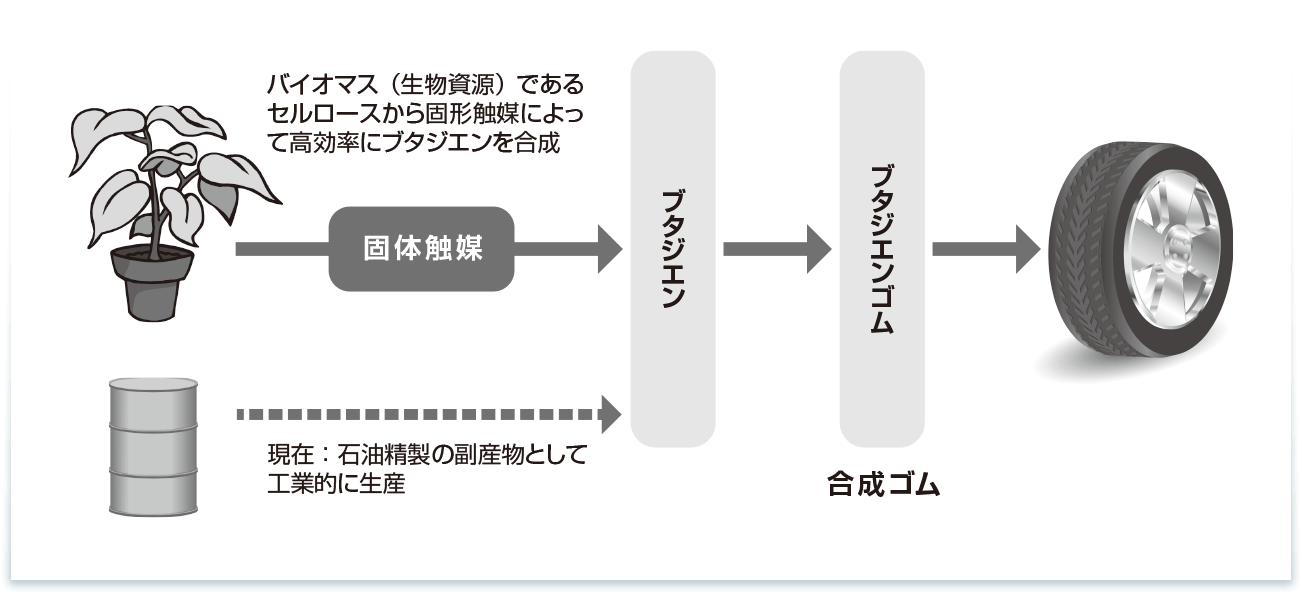

本研究は、合成ゴムを構成する化学品原料をバイオマスのような天然資源をもとにつくり出す事である。バイオマスとは英語のbio(生物資源)とmass(量)を表しており、植物資源、木質資源、下水汚泥、家畜糞尿、食物残渣などの動植物から生まれた再生可能な有機性資源を言う。バイオマスは有機物であるため燃焼させると二酸化炭素が排出される。しかし、これに含まれる炭素はそのバイオマスが成長過程で光合成により大気中から吸収した二酸化炭素に由来する。そのため、バイオマスを使用しても全体として見れば大気中の二酸化炭素排出量を増加させていないと考えてよいとされており、この性質をカーボンニュートラルと呼ぶ。色々なバイオマス資源があるが、本研究では食糧問題を避けるために食べる事ができない非可食バイオマス資源を用いて有用物質に転換する。転換の手法として、当研究室では細胞設計を用いたバイオテクノロシジーによりイソプレンを生産する技術と工業的に使われている固体触媒技術を用いてブタジエンを生産する技術を検討している。ここではブタジエンの生産について報告する。

バイオマスからブタジエンを生産

現代社会においては、安全かつ迅速に大量の人や物資を輸送する事が必要とされている。その輸送においてタイヤは欠く事のできない部材のひとつとなっている。これまでタイヤの主原料として天然ゴムが用いられてきたが、最近では分子のミクロ構造や分子量を思いどおりに設計するだけでなく、低発熱性、高グリップ性、低温柔軟性、屈折疲労および耐久性などに優れた性能を示す合成ゴムの開発が求められている。

合成ゴムの代表例として、スチレン-ブタジエンゴムやブタジエンゴムが挙げられる。それらに共通して用いられる化学品原料は1,3-ブタジエン(以下、ブタジエン)である。これまでブタジエンは石油精製の際に分離される連産品として位置づけられてきた。ところが近年、アメリカなどに大量に存在するシェールガスの開発が急速に進み、シェールガスへの依存度が高まる事が予想されている。シェールガスにはメタンのほか、エタン、プロパンなどが含まれているが、ブタジエンはほとんど含まれない。そのうえ、日本国内ではエチレンクラッカーの設備を縮小する状況に追い込まれている(*4)。従って、将来的にブタジエン供給不足がタイヤ業界での大きな懸念事項となる可能性は高い。こうした複雑な状況を鑑みると、ブタジエンの原料ソース多角化は重要課題である。

この課題解決のひとつとして、バイオマス由来の糖からブタジエンを合成する方法の確立を目指し、東京工業大学の馬場俊秀教授と共同研究を実施してきた。最初に、バイオマスから発酵法で得られるエタノールを出発原料としてブタジエンを合成する方法に取り組んだ。その結果、エタノールを不均一系固体触媒であるMgO系触媒を用いて、エタノール圧1気圧、反応温度400°Cの条件下で反応させると、エタノール転化率63%、ブタジエン選択率72%を達成した。この触媒のブタジエン生成速度は、これまでに論文および特許で報告されている活性と比較しておよそ10倍高い。

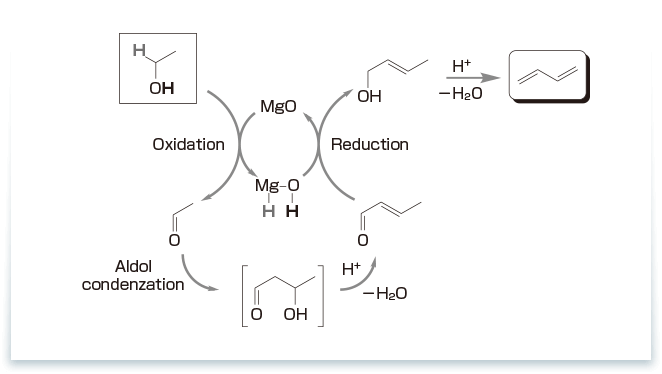

ブタジエンは図5に示す反応機構で生成すると考えられる。すなわち、エタノールがMgOの化学種と反応してアセトアルデヒドとMg-H(H- : ヒドリド)とO-H(H+ : プロトン)が生成し、さらにアセトアルデヒドの二量化反応で生成したクロトンアルデヒドの還元反応にMg-HのヒドリドとO-Hのプロトンが利用され、クロチルアルコールに変換される。このクロチルアルコールの脱水反応によりブタジエンが生成する。この脱水反応は酸触媒作用によって進行する。

図5に示した反応機構に基づくと、糖からアセトアルデヒドを合成する事ができればブタジエンを合成できる。すなわち、糖からブタジエンを直接合成できると着想した。この時、触媒として塩基と酸触媒の両機能を備えている事が重要であり言い換えると触媒表面に生成するプロトンとヒドリドは重要な触媒作用を果たす。このような複合的な活性を示すのが不均一系固体触媒の特徴であり、工業的にも色々な分野で実用化されている。

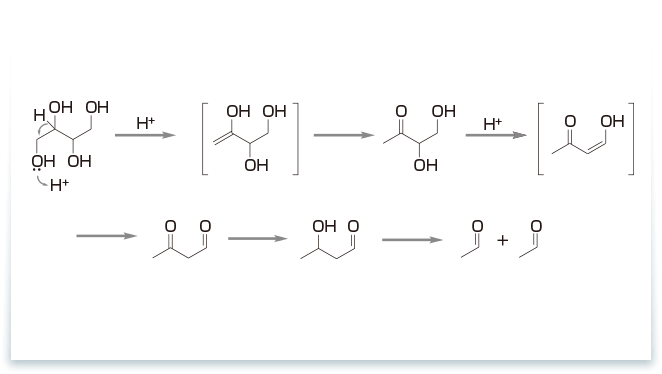

本研究では、アセトアルデヒドを経由してブタジエンを生成するエタノール転化反応と六炭糖(ソルビトール)や四炭糖(エリスリトール)などの糖からアセトアルデヒドが生成する反応が同じ触媒で、しかも同じ反応温度で進行する事を見出した。実際、エタノールからブタジエン合成反応に極めて高い活性を示した不均一系固体触媒を用いて反応温度400°Cでエリスリトールの転化反応を行うと、これらの糖はすべて反応してアセトアルデヒド31%とブタジエン14%の収率で生成した。図6にエリスリトールからアセトアルデヒドが生成する反応機構を示した。また、本研究ではバイオマス資源である糖から不均一系固体触媒を用いて、一段工程でブタジエンを合成する触媒反応系を見出した。この反応系は反応条件などの制約でこれまで利用する事が難しかったセルロースなどの糖類を出発原料に用いたブタジエン生産に活用できる可能性がある。これは廃棄もしくは燃焼させるしかなかったバイオマス資源を有効利用できる点で優位性の高い生産法である。図7にバイオマスを原料とした合成ゴム(ブタジエンゴム)の生成のイメージを示した(*5)。

今後への課題

本報告では天然資源由来のバイオマスを合成ゴムの原料である有用化学品原料のブタジエンに変換する技術研究を報告した。本技術はタイヤのライフサイクルにおいて発生する二酸化炭素排出量を削減するのに有効である。本技術開発には最新のナノ構造解析やシミュレーション技術が使われているため、従来見えなかったものが見えるようになり計算精度が大幅に向上している。今後は今までの基盤技術をしっかり構築するとともに新しい技術を融合して次世代の材料開発につなげていきたい。

参考文献・資料

- *1:気候変動に関する政府間パネル(IPCC)第5次評価報告書,2013年

- *2:電気事業連合会「原子力・エネルギー図面集2015」Carbon Dioxide Information Analysis Center(US Department of Energy)

- *3:タイヤのLCCO2算定ガイドラインVer.2.0 2012年4月,一般社団法人日本自動車タイヤ協会

- *4:石油化学産業の市場構造に関する調査報告, 平成26年11月7日,経済産業省

- *5:横浜ゴムニュースリリース,2015年7月29日