RECRUITMENT

摩擦中のゴムと路面の接触状態観察

はじめに

車両が旋回する時、あるいは加速・減速する時、タイヤが横滑りや空転をせずに路面上を進行する事を「タイヤがグリップしている」と言う事がある。一方、頻繁に横滑りや空転を生じるタイヤは「グリップが低いタイヤ」と言う事になる。グリップとは英語の意味のとおり、タイヤのゴムが路面をつかむ事を指している。しかし、ゴムがどのように路面をつかむのかについて実際に観察した事のある人はほとんどいなかった。

タイヤが走行するアスファルトなどの路面には無数の突起がある。こうした突起を持った路面の上をゴムが滑る時に、ゴムと路面がどのように接触しているのか、その時ゴムがどのように変形しているのかを知る事は学術的にも極めて重要な課題であった。

摩擦中のゴムと路面の接触状態を観察した事例としては、ゴムを透明な路面と摩擦させ、相手面越しに観察した例(*2)-(*5)や、透明なゴムを用いてゴム越しに観察した例(*5)が報告されている。しかし、これらの手法では、ゴムが突起を「つかむ」様子を観察する事は難しい。ゴムが透明であれば、その様子を側面から観察する事も可能であるが、タイヤ用のゴムは不透明であるため、不透明なゴムと突起を持った路面との接触の様子を観察しなければならない。そこで我々はX線イメージング法を用いた接触状態観察法を開発した(*1)。

X線イメージング法とは、医療用などに用いられるレントゲン写真と同じ手法である。従って、X線イメージング法を用いれば、ゴムが不透明であってもゴム越しに接触の様子を観察する事が可能である。ただし、アスファルト路面上に存在するような小さな突起とゴムとの接触状態を観察するには、少なくとも数μmから数十μm程度の空間分解能が必要である。また、摩擦中の挙動を動的に観察する必要がある。

通常のX線イメージング装置では、そのような高分解能での動的な観察は難しい。そこで我々は、放射光を用いたX線イメージング法を検討した。放射光のX線は極めて平行性が高く、また、高輝度であるため、空間分解能が数μmから数十μmの画像を1秒間に数枚から数十枚取得する事が可能である。これにより、摩擦中のゴムと路面の接触の様子を十分に観察する事が可能となった。

我々は世界最大の大型放射光施設「SPring-8」を利用したX線イメージング実験を2005年から実施してきた。放射光実験は(公財)高輝度光科学研究センター(JASRI)の実験課題として採択されたものである(課題番号:2005B 0877、2006B 0109、2007A1343)。ここではその研究成果の一部を紹介する(*1)(*6)。

実験方法

X線は物体の電子密度によって吸収量が異なるため、物体にX線を照射した時の透過X線像は、物体内部の電子密度分布を反映した画像となる。レントゲンが指輪を着けた人の手のX線写真を撮影した事は良く知られている(指輪や骨はX線の吸収が大きいために濃い色となっている)。

放射光実験では、試料を透過したX線をビームモニターと呼ばれる蛍光体で可視光に変換し、CCDカメラで観測する。放射光の高輝度なX線では、短い露光時間で連続してイメージング画像を取得できるため、動的な観察が可能となる。

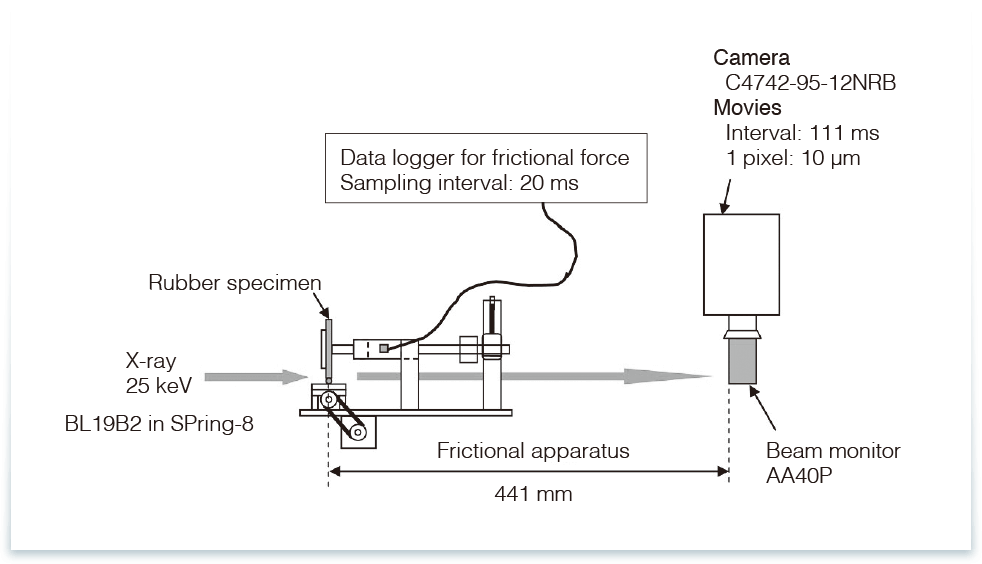

図1(*6)にX線イメージング試験システムの概略図を示した。図1の試験システムを用いて「SPring-8」のBL19B2で実験をした場合、1秒間に9枚の画像を連続して撮影可能であり、この時の画像の視野は10mm×10mm、画像のピクセルサイズは10μmであった。

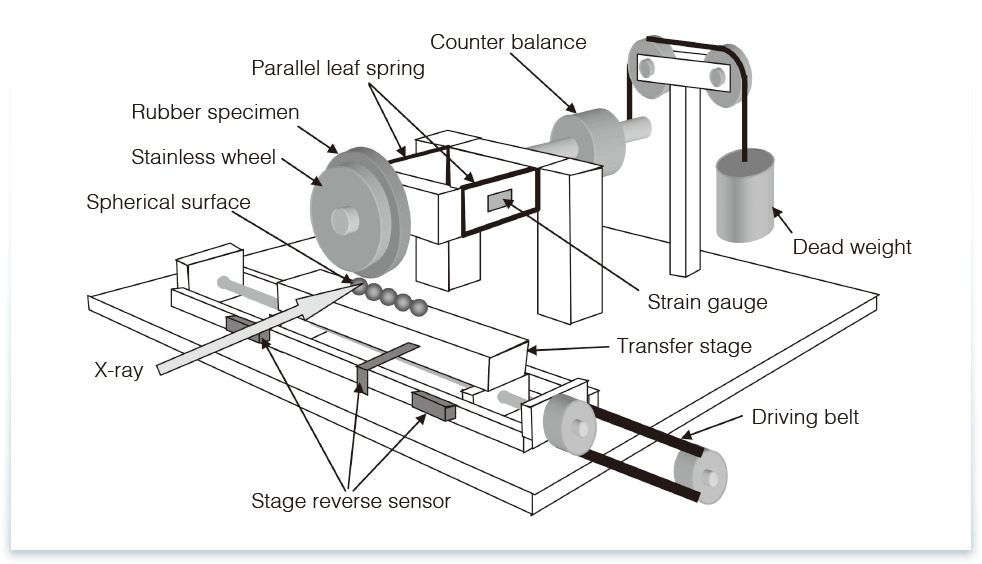

摩擦試験には図2(*5)に示す直進式の摩擦試験機を用いた。この試験機は、円筒状のゴム試験片を左右に進行可能なステージ上に押し付けて摩擦させる装置である。摩擦力はゴム試験片を支持する平行板バネに取り付けた歪みゲージによって検出し、データロガーを用いて20ms毎にサンプリングした。ゴム試験片は、厚みが3mmで直径が50mmの円筒状とした。ステージには一定の位置から摩擦を開始させるセンサーが備え付けられている。すべての摩擦試験を同じ路面で、かつ同じセンサー位置で実施する事により路面上の同じ位置における摩擦力や接触状態を異なる試料間で比較する事が可能となっている。摩擦試験の荷重は1.3N、滑り速度は0.3mm/sとした。

摩擦中の接触状態の観察結果

(1)アスファルト路面とゴムの摩擦

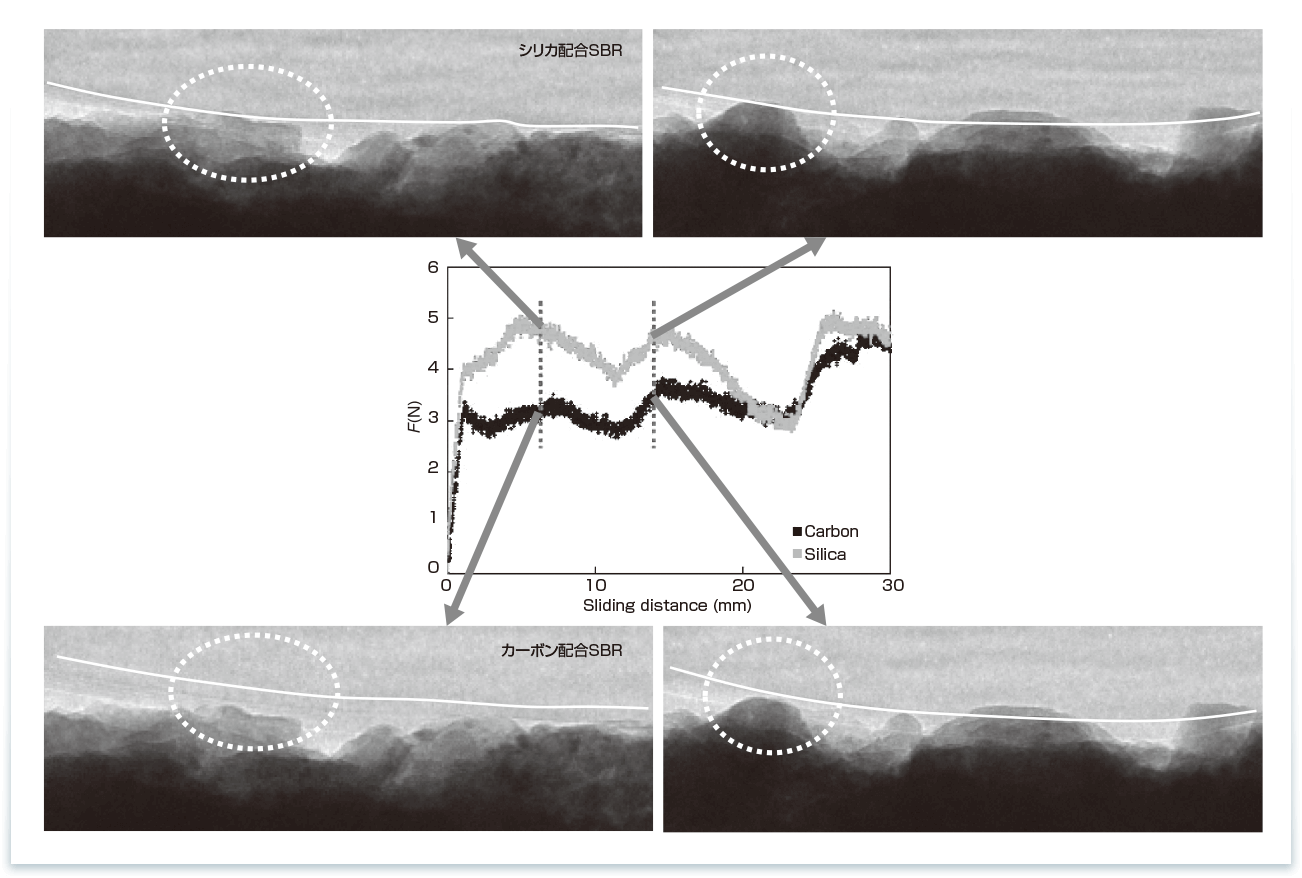

実際のアスファルト舗装路の一部を切り出した路面を図2の摩擦試験機のステージ上に貼り付けてゴムと摩擦させた結果を紹介する。ここでは、SBR(Styrene Butadiene Rubber : スチレンブタジエンゴム)にカーボンブラックを配合した試料とシリカを配合した試料を用いた。図3の中央に摩擦位置に対する摩擦力のプロットを示した。摩擦位置が1mmから20mmの間でシリカを配合したゴムの方が高い摩擦力を示した。そこで、摩擦位置5.3mmと11.5mmのX線イメージング画像を同じく図3に示した。各X線イメージング像の特に点線で囲んだ部分において、シリカ配合SBRの方が路面と接触している部分が大きく、この事がカーボン配合SBRよりも摩擦力が高い要因である事がわかった。

(2)ガラス球とゴムの摩擦

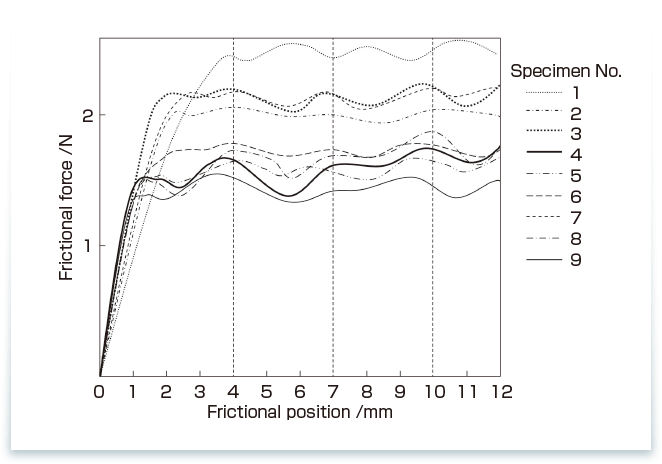

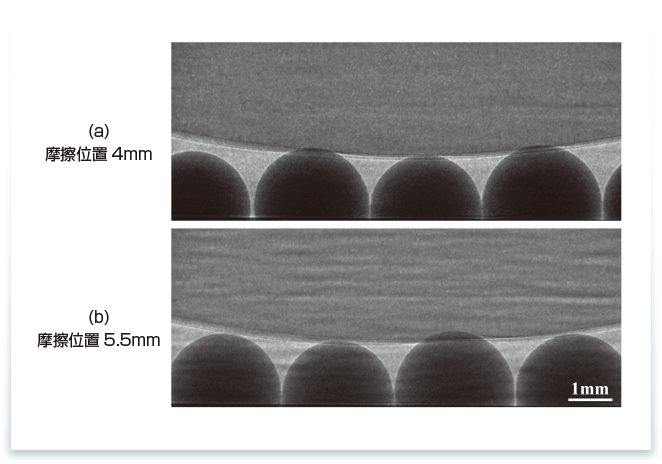

次に直径3mmのガラス球を連続して並べた路面とゴムとの摩擦試験の結果を紹介する。ゴム試料としては、純ゴム配合のSBRとカーボンブラックあるいはシリカを配合したSBRを用いた。図4(*5)に各試料の摩擦力と摩擦位置曲線を示した。ゴム試験片が滑りはじめると、摩擦力が直線的に立ち上がり、その後、ほぼ一定の周期で変動した。摩擦力の変動周期は約3mmであり、ガラス球の直径と図1X線イメージング測定システムに等しかった。そこで変動周期が大きい試料No.4について、摩擦力が極大となる摩擦位置4mmと摩擦力が極小となる摩擦位置5.5mmのX線イメージング画像を比較した(図5(*5)。図5では、摩擦力が極大の時はゴム試験片が3個の球と接触しており、摩擦力が極小の時はゴム試験片が2個の球と接触していた。すなわち、球との接触個数が変動しながら摩擦していたために、球の直径と同じ間隔で摩擦力が変化していた事がわかった。

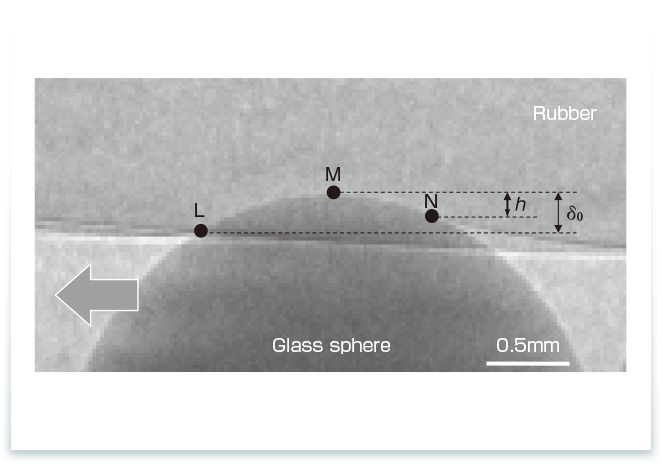

さらに、摩擦中のゴムとガラス球の接触の様子を詳細に観察した。図6(*5)に、ゴムがガラス球上を滑っている時の接触部の拡大図を示した。ゴムが突起と最初に接触する点をL、突起頂点をM、ゴムが突起から離れる点をNとした。点Nが点Lよりも高い位置にあるのは、ゴムの変形回復の遅れに起因している可能性があり、こうした変形回復の遅れによって生じる摩擦力(摩擦のヒステリシスの項(*5)(*7)-(*9)と呼ばれる)の存在が示唆された。そこで、点MN間の高さhと点LM間の高さδ0の比を回復率Rとして式(1)で定義し、ゴムの損失弾性率E"との関係を調べたところ、回復率Rは、ゴムのヒステリシス損失に起因したものではない事が確認された(*5)。

一方、ゴムと路面の実接触部で発生する摩擦力FAは、式(2)(*9)(*10)で表される事が知られている(摩擦の凝着の項と呼ばれる)。

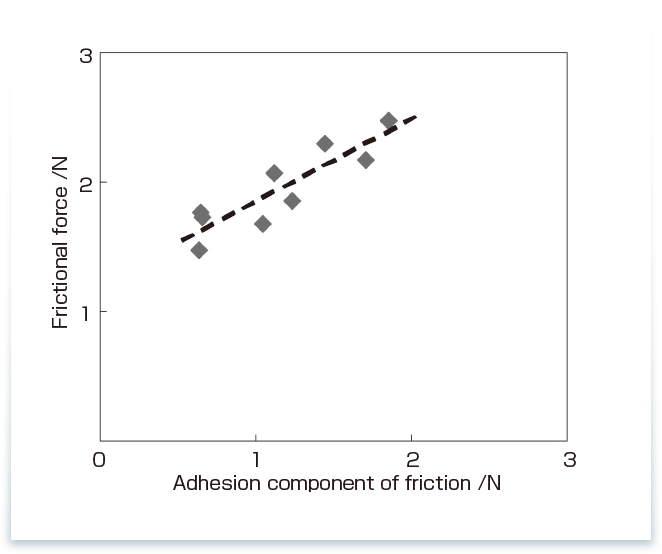

ここでAはゴムと相手面との実接触面積であり、sは弱い方の材料(ここではゴム)のせん断強さである。そこで、式(2)を用いて算出した摩擦の凝着の項FAと実際に測定した摩擦力の関係を図7(*5)に示した。ここで接触面積AはX線イメージング画像から計測した。また、ステージの移動距離からゴム片に生じた歪み量を推定し、これとは別に実施した各試料の引張試験結果から、歪み量εの時に発生する応力δsを求めて、その値を式(2)のsとした。また、図7によれば、摩擦力と摩擦の凝着の項FAは良く相関しており、この摩擦試験条件では、摩擦の凝着の項FAが支配的である事がわかった。

おわりに

ここでは、放射光を用いたX線イメージング法によって、ゴムと路面との接触状態を観察した結果を紹介した。いずれの実験結果も、摩擦中の接触状態、特に接触面積が摩擦力に大きく寄与している事を示した。すなわち、ゴムのグリップ力について考察するには、実際に接触状態を観察する事が極めて重要である事がわかった。

我々は、放射光X線イメージング法を用いて、世界に先駆けて摩擦中のゴムと路面との接触状態観察に成功した。これらの成果は、まだ未解明な課題が多く残されるゴムの摩擦機構の解明に光明を見出す事となった。なお、放射光実験の実施にあたりまして多大なるご支援とご助言を賜りましたJASRIの梶原堅太郎博士、鈴木芳生博士、竹内晃久博士に心より御礼申し上げます。

参考文献・資料

- *1:網野直也 , 石川泰弘 , 竹内正和 : 日本ゴム協会誌 , 84, 117(2011)

- *2:Barquins, M.:Material Science and Engineering, 73, 45(1985)

- *3:内山吉隆 : 潤滑 , 30, 524(1985) 4)岩井智昭 , 内山吉隆 : 日本ゴム協会誌 , 72,606(1999)

- *4:岩井智昭 , 内山吉隆 : 日本ゴム協会誌 , 72,606(1999)

- *5:Schallamach, A.:Wear, 17, 301(1971)

- *6:網野直也:日本ゴム協会誌 , 85, 332(2012)

- *7:Grosch, K. A.: Rubber Chem. and Technol.,37, 386(1964)

- *8:Moore,D.F.":TheFrictionandLubrication of Elastomers", Pergamon Press, Oxford(1972), Chapter 2

- *9:網野直也 , 内山吉隆 , 岩井智昭 : 日本ゴム協 会誌 , 74, 110(2001)

- *10:Ludema,K.C.;Tabor,D.:Wear,9,329(1966)