環境

エネルギー

KPI

画面を左右に動かすと、表組みの情報がご覧になれます

| 項目 | 2021年度実績 | 2022年度実績 |

|---|---|---|

| エネルギー総消費量 |

(連結)1,879,142MWh ※原油換算:474,991KL |

(連結)1,837,184MWh ※原油換算:464,331KL |

| 再生可能エネルギー総消費量 | (連結)28,669MWh | (連結)41,352MWh |

| 組織外のエネルギー総消費量 ※Scope3を報告 |

56,735,901MWh | 60,455,880MWh |

責任部門

各拠点

- 活動は各拠点が行い、環境保護推進室が事務局としてカーボンニュートラル推進委員会を組織し、全社方針の審議や活動の推進を行っています。

考え方・目標

なぜ「エネルギー」が重要取り組み項目なのか

理由と背景の解説

世界12カ国(日本、米国、フィリピン、中国、タイ、ロシア、ベトナム、インド、台湾、インドネシア、メキシコ、イスラエル)で生産活動を事業展開している横浜ゴムグループは、事業の各プロセスでエネルギーを大量に使用します。エネルギーの消費を低減することは、地球規模で問題となっている気候変動問題への対応や、枯渇する資源の有効活用、コスト削減につながることから、「エネルギー」を重要取り組み項目として選択しました。

エネルギーに関する方針および考え方

横浜ゴムグループは、環境に関する考え方を「全社環境方針」に示し、「横浜ゴムグループ行動指針」にのっとり、事業活動および製品・サービスの提供において、地球環境への負荷の最小化を図ります。そのため、設計・製造段階から、環境技術の開発・導入を進めると共に、製品・サービスの提供に関わる方々とも協働し、バリューチェーン全体で持続可能なエネルギーの適正な利用と削減に取り組みます。

私たちは、エネルギーの適正な利用に関する国際協定、事業展開している各国の規制(日本の省エネ法、地球温暖化対策推進法)、および関係団体の方針に沿って、エネルギーの適正な利用と削減活動を行っていきます。

私たちは、エネルギーの適正な利用に関する国際協定、事業展開している各国の規制(日本の省エネ法、地球温暖化対策推進法)、および関係団体の方針に沿って、エネルギーの適正な利用と削減活動を行っていきます。

目指す姿(達成像)/目標

当社グループは、世界で共有されている「2050年までにカーボンニュートラルを達成する」という目標に沿って、エネルギー消費量の削減指標として「温室効果ガス(GHG)排出量」の総量削減に取り組んでいます。

- 長期目標:

- 2050年に自社活動のCO2排出量ネットゼロ(カーボンニュートラル)を達成する

- 中期目標:

- 2030年に自社活動によるCO2排出量を2013年比38%削減する。

※この活動は2030年に28%削減を目指す(2019年比)と同レベルの取り組みです。 - サプライヤーの皆さまに当社目標に沿った協働を促す。

- 2030年に自社活動によるCO2排出量を2013年比38%削減する。

目指す姿に向けた施策

事業活動全般に関わるエネルギーの適正な利用と削減に対して、以下の施策に取り組みます。

- 物流におけるモーダルシフトの推進

- 生産におけるエネルギー管理

生産工程におけるシステム改善、節約改善、プロセス改善、管理システムの開発、生産システムの導入、新エネルギー(再生可能エネルギー含む)の導入によってエネルギーの有効活用を推進 - 7つの省エネ分科会を設け、エネルギー削減活動を推進

- 製品使用時のエネルギー使用量を低減するため、エコ商品の開発と販売の促進

2022年度の活動レビュー

システム改善(省エネ型加硫システムの開発、コジェネレーションの活用)、節約改善(LEDの使用拡大、設備稼働率の改善)、プロセス改善(ゴム練り工程の最適化)、新エネルギーの導入(太陽電池による発電システム導入)を進めた結果、国内では横浜ゴム単体として2013年比で18%GHG排出量を削減しました。

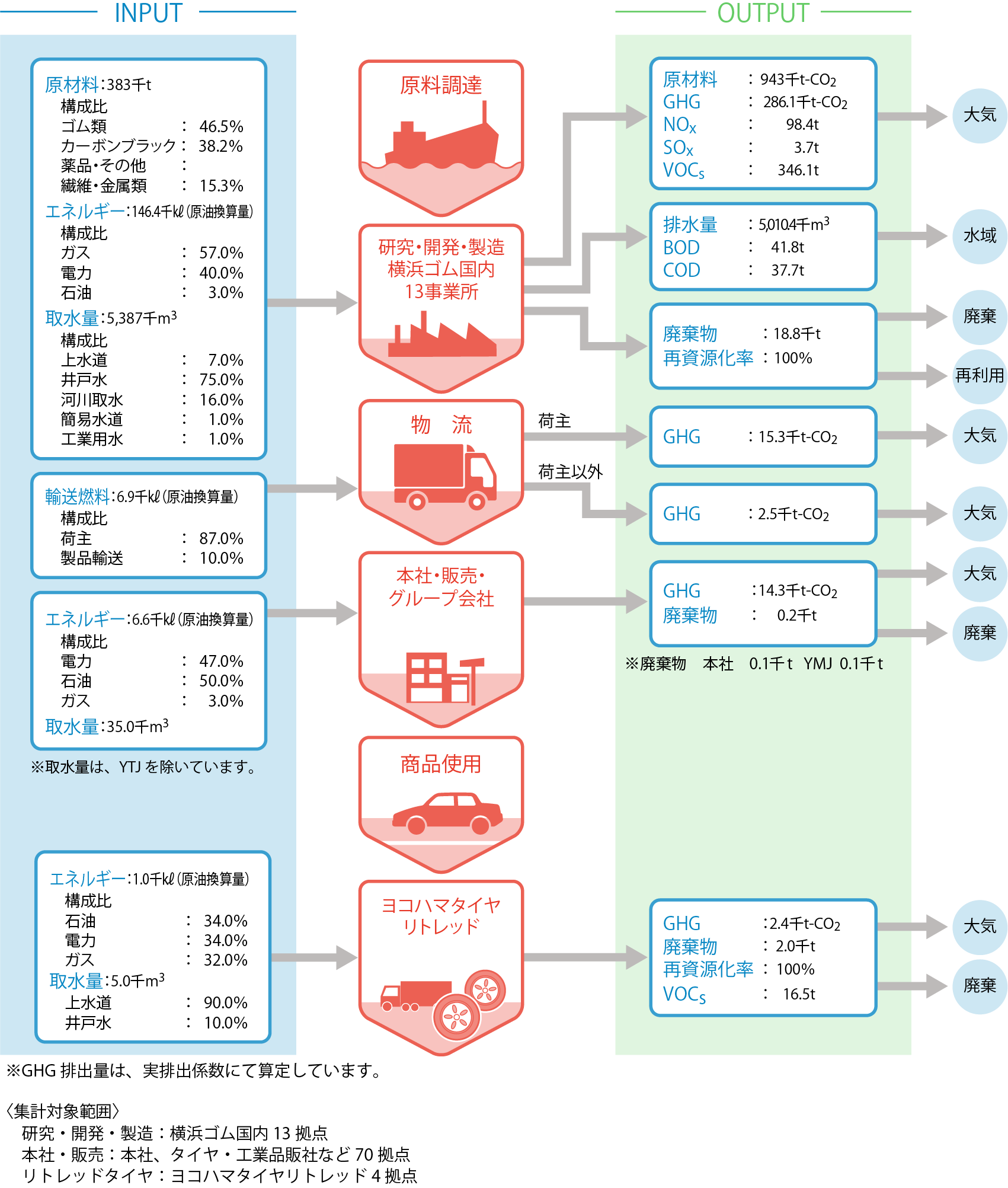

日本国内の環境負荷の全体像

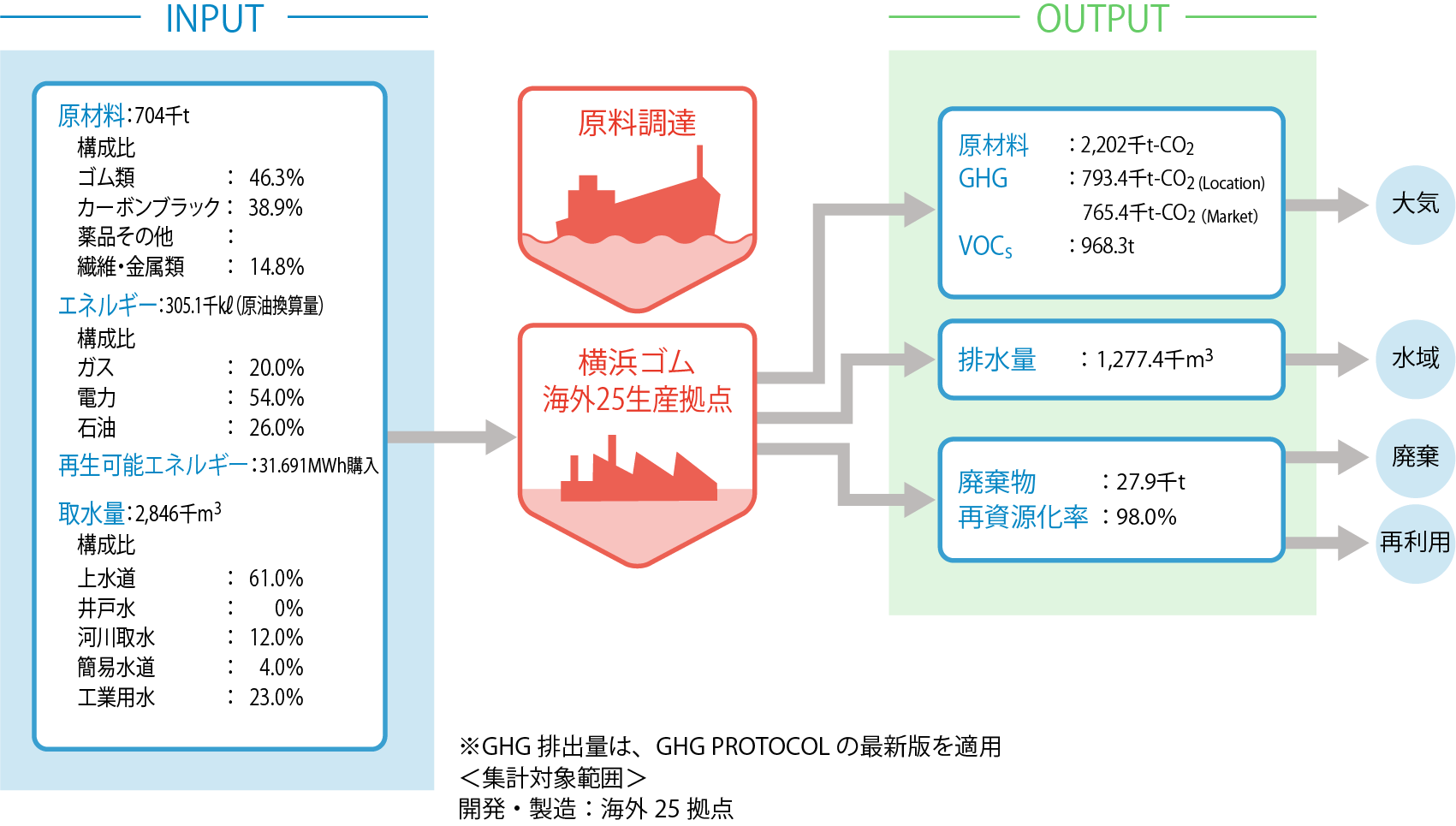

海外の環境負荷の全体像

事例紹介

物流のエネルギー使用・CO2削減

- 目標:横浜ゴムグループの全体目標に沿って、CO2削減に取り組んでいます。

- 実績:2022年度は、輸送経路の見直し、倉庫輸送量の削減や積載効率の向上を引き続き進め、13,853t-CO2の排出量で、前年比22%の削減となりました。

原単位も、43.2KL/百万トンキロと2.3%良化しました。

タイヤ製品輸送 CO2排出量と原単位の推移

※横浜ゴム単体

新城-九州便の鉄道輸送

エネルギー管理

- エネルギーの見える化

- デマンドコントロール装置によるピーク電力の抑制

- 工場建屋の屋根の断熱化

- ボイラー設備の給水システム更新により、ボイラー排水率を低減しボイラー燃料を削減(エアーコンプレッサーの稼働台数自動制御装置を導入)

【ボイラー設備 給水システム】

・撹拌モーターをエアー式から電気式へ変更

【エアーモーター】

【電気モーター】

・蒸気ドレントラップ診断を実施し、蒸気エネルギーのロス制御

【蒸気ドレントラップ(写真上:不具合トラップ、写真下:新品トラップ】

・非稼動時のエアー元バルブ管理(閉化)によりエアー漏れロス制御

【エアー元バルブ管理(非稼動時:閉)】

・貫流ボイラーの未保温部分へ脱着式保温材を施工し放熱ロスを抑制

【着脱式保温材】

・国内各工場にてエアリークの可視化装置を使ってエアー漏れおよび、蒸気漏れ箇所を発見し、エアー漏れによるロス増加を抑制

メーカー省エネ診断を行い、蒸気式ユニットヒーターの配管系統分岐および、個別バルブ追加によりエネルギーロスを改善しました。

【蒸気系統を分離しモーター弁取付】

空調室外機に冷媒の液化高効率熱交換器を設け、空調機冷媒の液化率向上を図りました。

【冷媒の液化高効率熱交換器】

空調機や冷却器に、冷媒の液化高効率熱交換器を追加設置し熱交換効率を高めました。

コジェネレーションの稼働

電力と蒸気を多く使用するタイヤ工場では、電力と蒸気を同時に供給するコジェネレーションの導入で大幅なCO2削減が可能となります。2022年現在、国内3工場で稼動しています。24時間連続運転により工場で使用する電力の72%、蒸気使用量のほぼ全量をコジェネレーションで供給しCO2削減と電力会社からの電力、ピーク電力削減に貢献しています。また、タイ工場にも導入しています。

三重工場コジェネレーション

三島工場コジェネレーション

新城工場コジェネレーション

タイ工場コジェネレーション

生産設備のモーター、ポンプの高効率化

・耐圧試験機昇圧ポンプの間欠運転制御化と、エアーハイドロポンプに変更、またダクトファンVベルトを省エネタイプに更新することで電力量削減効果を上げています。

【エアーハイドロポンプ】

・多軸自動旋盤用油圧ユニットのインバータ化により、待機時間帯の電力削減を行っています。

【油圧ユニット インバータ化】

その他、高効率モーターなどへの切り替えを進めています。

高効率モーター

高効率モーター

生産設備の冷却水、ポンプの高効率化

・カレンダ設備温床装置の更新に併せて、熱交換方式を変更(直接混合→間接加熱)して、蒸気使用量を低減しています。

・冷却水用水槽の水温が低下する冬場には循環式クーリングタワー設備を休止することで使用電力量を削減しています。

冷却水ポンプ

チラータンクの適正化

照明灯のLED照明化

国内外拠点の建屋天井の照明(水銀灯・蛍光灯)をLED照明や高効率照明に更新しています。また人感センサー制御化を推進し、照明の電力削減に高い効果が出ています。

【人感センサー化・LED化】

チラータンクの適正化

水銀灯→LED照明

照明の交換

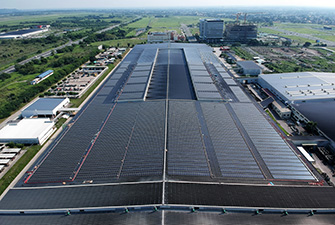

太陽光発電

自然にやさしい、再生可能エネルギー(太陽光発電)の設置を進めています。

2017年にインドや中国(蘇州)の工場に、2019年度にフィリピンの工場、そして2023年度に新城南工場にも導入しました。

2017年にインドや中国(蘇州)の工場に、2019年度にフィリピンの工場、そして2023年度に新城南工場にも導入しました。

太陽光発電(中国:蘇州) 設備容量:3,000kw

太陽光発電(中国:杭州) 設備容量:80kw

太陽光発電(インド) 設備容量:200kw

太陽光発電(三重) 設備容量:500kw

太陽光発電(フィリピン) 設備容量:4,000kw

太陽光発電(新城南) 設備容量:1,040kw

バイオガス

インドのティルネリベル工場では食品廃棄物は埋め立てられていました。衛生面とCO2よりも排出係数が25倍高いメタンの発生が問題でした。そこで、2019年度にバイオガス工場を作り、250kg/日の生ごみを処理し、ガス生成を行いました。2022年はLPGガスの使用量が352kg削減され、1.06t-CO2の発生抑制の効果が得られました。

省エネルギー月間の活動

「みんなで思いやろう 地域と地球 カーボンニュートラルを目指して 冬の省エネ」のスローガンを掲げ、省エネルギーの意義「コスト削減による企業競争力の強化、化石燃料の枯渇対策、地球環境への負荷低減、企業の社会的責任」の認識を共有し、準備期間を経て、2月の「省エネルギー月間」では製造部門、設備保全部門、管理部門が一丸となって取り組み、小さな効果を積み上げて成果を上げています。例えば、保全部門による省エネ診断を実施し、蒸気漏れやエアー漏れを点検・発見し、改修が挙げられます。

省エネ月間-省エネ教育

漏れ点検の可視化

漏れの改修

省エネ分科会

国内工場の省エネ担当者による「省エネ分科会」を開催し、年間の省エネルギー削減計画、省エネ設備投資、進捗状況のフォローを行い、各工場の改善事例の紹介と水平展開を行い、エネルギー削減に効果を挙げています。

省エネ分科会の活動

コンサルタント指導によるエネルギー管理強化活動

生産の変動(設備稼働・停止)に合わせたエネルギーロスの低減などエネルギー管理の強化を進めています(エネルギーのジャストインタイム化)。

国内外拠点で毎年コンサルタントによる指導を行っています。

国内外拠点で毎年コンサルタントによる指導を行っています。

今後の課題

エネルギー使用総量の削減については、引き続き、コジェネレーションの導入拠点を拡大していく予定です。

再生可能エネルギーの使用割合の拡大については、太陽光発電などの導入を拡大し、自拠点で使用する再生可能エネルギーの比率を上げていく予定です。

再生可能エネルギーの使用割合の拡大については、太陽光発電などの導入を拡大し、自拠点で使用する再生可能エネルギーの比率を上げていく予定です。