空気式防舷材

はじめに

「ヨコハマ浮遊空気式防舷材」は、自動車用タイヤおよび航空機用燃料タンクなどで蓄積したラバーテクノロジーを駆使して、世界で初めて当社で開発され、石油、鉱業、漁業、海洋掘削などのあらゆる分野で船舶の洋上における接舷用及び港湾における接岸用資材として世界で広く使用されています。

船舶・港湾の安全性に優れた機能を発揮するこの防舷材は、現在では、空気式防舷材と言えば、《ヨコハマフェンダー》と言われるほど高い評価を受けています。

ヨコハマ浮遊空気式防舷材は、浮遊式という特徴を生かし洋上での船舶同士の接舷には必要不可欠のものとなっています。

1958年の開発以来今日まで約40,000基以上の防舷材が世界各地で使用され、特に洋上における原油、LPGの移送作業ではOCIMF(石油会社国際海事評議会)ガイドラインに標準的な備品として記述され、この接舷の安全性向上及び能率アップに多くの貢献を果しています。さらに、岸壁への接岸用防舷材としても優れた機能を発揮し、岸壁の建設費抑制を可能にするなど経済的なメリットも持ち合わせいます。

図1-1 ヨコハマ浮遊空気式防舷材を用いた洋上接舷及び移送作業

ISO17357-1:2014適合

近年原油の洋上接舷(STS)移送が増え、それと共に洋上でのLPG移送およびLNGターミナルプロジェクトも増加しています。万一原油流出事故が発生すると、環境や海洋生物に与える被害は甚大です。また品質が基準に達していない防舷材が誤って破損した場合、作業員の死傷事故を招く可能性があり、また船体の損傷にもつながります。

これらの点を考慮し、石油会社、船会社および各メーカーは事故防止のため、防舷材に関係する最近の事故の調査に乗り出しました。浮遊空気式防舷材が耐圧強度の低いものに変更されていたり、低品質材料を使用した変造品が販売されている事実が確認されました。この調査の結果を受け、1997年関係者が集まり、接舷作業の安全確保のために浮遊空気式防舷材の品質と性能の低下防止を目指し、空気式防舷材の材料、性能およびサイズを規定する国際規格の作成にとりかかりました。

この国際規格はISO/TC8専門委員会により、ISO17357として2002年11月15日に初版が発表されました(ISO17357;2002)。(その後の2014年、ISO17357-1:2014に更新)

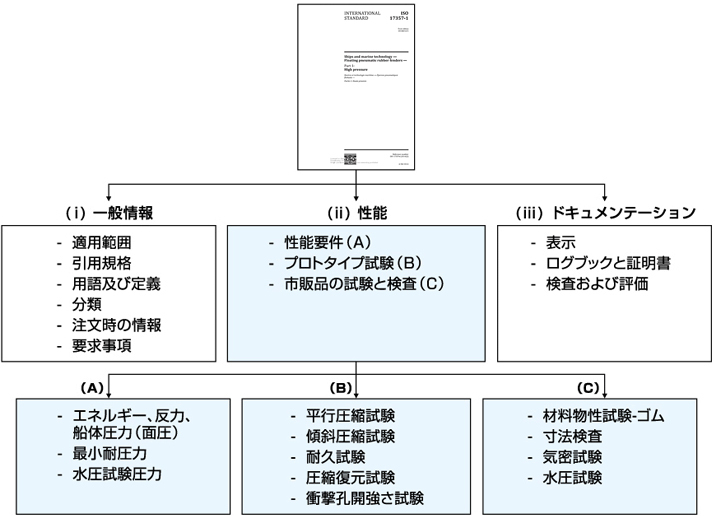

12章から成るこの国際規格は、(i)一般情報、(ii)性能および(iii)ドキュメンテーションの3つのグループに分かれています(図2-1参照)。このうち、性能についてはさらに「性能要件」、「プロトタイプ試験の確認」、「市販品の試験と検査」に分かれています。

ヨコハマ浮遊空気式防舷材(P50&P80)はISO17357-1:2014に適合しています。

図2-1 横浜ゴムは、すべての浮遊空気式防舷材(P50&P80)がISO 17357-1:2014のすべての要件を満たしていることを確認しています。

プロトタイプフェンダー試験の性能確認は10年ごとに行われることになっています。

特徴

安全性と信頼性

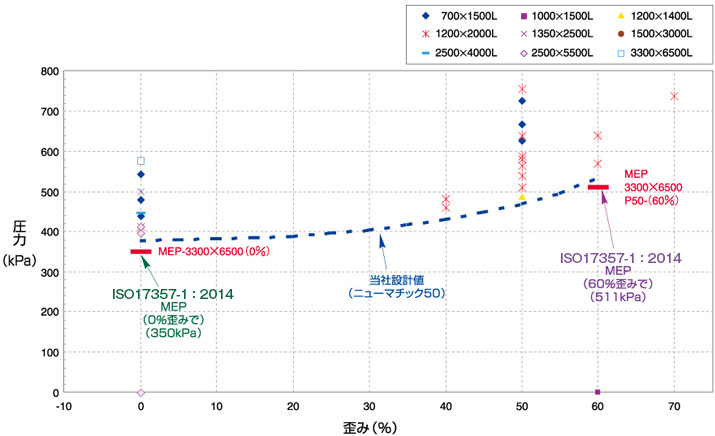

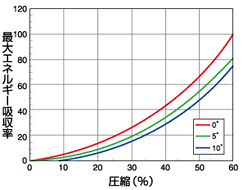

ヨコハマ浮遊空気式防舷材は強力なタイヤコードを幾重にも重ねた構造であり、従って耐圧力や耐カット性に優れています。この防舷材の設計で使用されている安全係数は、理論に基づいているだけでなく、各種の実験でも広く実証されています。長年の使用実績からもその高い安全性と信頼性は認められ、水圧破壊試験によって製品強度の妥当性が確認されています。様々な圧縮量における破壊圧力試験から得たデータを図3-1に示します。このデータを使用して、空気式防舷材の設計最小耐圧力(MEP)カーブを決定しています。

さらに大型防舷材は安全弁を装備し、過圧状態になったときは内部の空気を放出します。

図3-1 設計最小耐圧力を決定するための破壊圧力試験データ

図3-2 0%歪みでの破壊試験

図3-3 60%歪みでの破壊試験

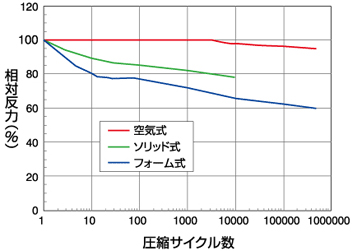

安定した性能

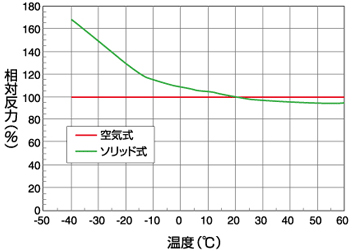

ヨコハマ浮遊空気式防舷材は空気の圧縮弾性を利用しているので、繰り返し圧縮および温度変化による性能変化はありません。

ソリッド式またはフォーム式防舷材の場合は、空気式防舷材との比較試験のデータによると、性能低下が見られます。この性能低下は、繰返し圧縮および温度変化によるゴムやフォームの硬度変化が原因です。

図3-4 繰返し圧縮および温度変化による性能変化

ヨコハマ浮遊空気式防舷材は内部空気圧力を適正に保つかぎり、このような性能の低下は発生しません。

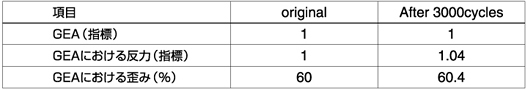

ヨコハマ浮遊空気式防舷材はISO17357-1:2014の耐久試験に完全に適合しています。3000回の繰返し圧縮試験後、防舷材のどの部分にもクラックおよびその他の有害な欠陥は発生しません。保証エネルギー吸収値(GEA)の低下も認められません。

表3-1 ヨコハマ浮遊空気式防舷材の繰返し圧縮試験結果

ヨコハマ浮遊空気式防舷材の優れた性能は-50℃(-58°F)の温度まで変わることはありません。

傾斜接舷における特徴

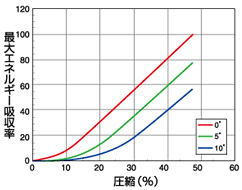

船舶が岸壁接岸(STJ)、または洋上接舷(STS)するとき、初期は傾斜して接触します。ソリッド式やフォーム式の防舷材の場合、傾斜圧縮時の定格反力とエネルギー吸収値は、平行圧縮時と比較すると大幅に減少します。ソリッド式、フォーム式を採用する場合、傾斜圧縮を考慮し、より大きいサイズの防舷材を選定する必要があります。

(a)空気式防舷材

(b)ソリッド式防舷材

(c)フォーム式防舷材

図3-5 空気圧、ソリッド式およびフォーム式の各防舷材の傾斜接舷におけるエネルギー吸収値の減少

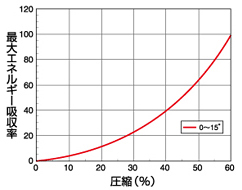

ヨコハマ浮遊空気式防舷材の場合、15度までの傾斜圧縮ならエネルギー吸収値は減少しません。

(a)空気式防舷材

(b)ソリッド式防舷材

(c)フォーム式防舷材

図3-6 空気圧、ソリッド式およびフォーム式の各防舷材の傾斜接舷における負荷分布

ヨコハマ浮遊空気式防舷材は空気弾性を利用しているため、傾斜圧縮されても性能は、ほとんど平行圧縮時と変わりません。またこの場合でも規定の最大撓みまでの圧縮が可能です。これは、圧縮角度が変化しても体積変化率はほとんど同一のためであり、反力も平均して分散されるためで、空気式防舷材のみが有する特徴です。さらに、ドルフィンなどに作用するモーメントも小さくなります。

基本構造

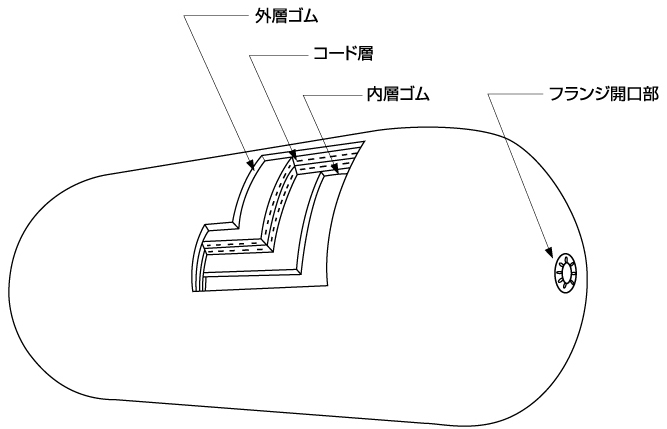

ヨコハマ浮遊空気式防舷材は両端を半球状とした円筒形のエアバッグです。本体の基本構造は外層ゴム、補強コード層、内層ゴムの構成となっています。これらは一体加硫接着され、ISO17357-1:2014に基づいた水圧試験を行っています。(図5-1参照)。

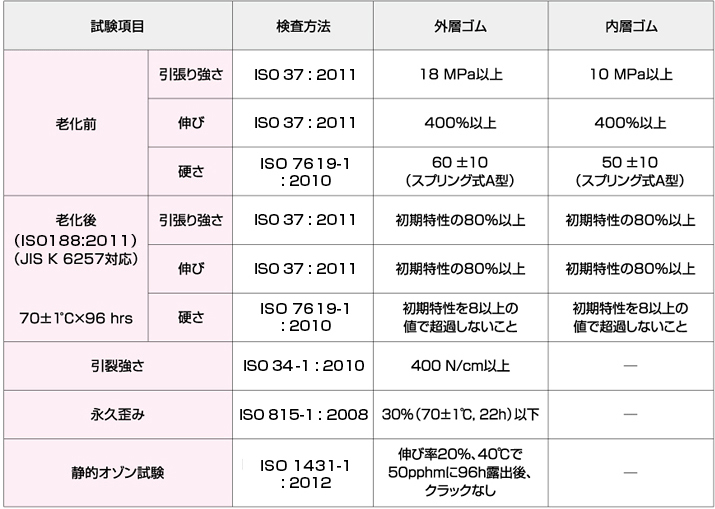

外層ゴム

外層ゴムはコード層と内装ゴムを磨耗などの外力から保護します。このコンパウンドは、悪天候と過酷な使用に十分耐え得る引張り強度と引裂き強さを保持しています(表5-1参照)。標準カラーはブラックですが、特注によりグレーやクリーミーホワイトなどの色も対応可能です。

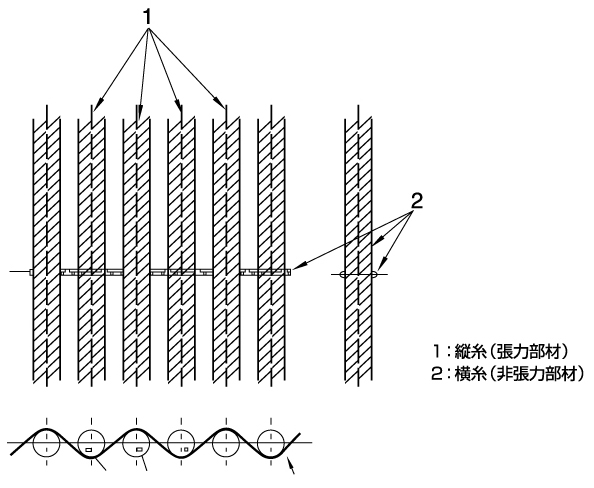

補強コード層

補強コード層はタイヤコードが使用され、内圧を保持し、応力を均等に配分するのに最適な角度で配置、積層されています。タイヤコードの主要繊維は、合成帆布生地や合成ベルト生地と異なり、編組してない(図5-2参照)ので、耐疲労性および圧力保持性能に優れています。

内層ゴム

内層ゴムは内部の空気を保持します。コンパウンドには自動車用タイヤのライナーやチューブと同等の気密性に優れたゴムが使用されています。仕様は表5-1をご覧ください。

図5-1 浮遊空気式防舷材の基本構造

表5-1 外層および内層ゴムの材料特性

図5-2 タイヤコードの基本構造