Grip the Soul

貫かれるモノづくりの精神―

横浜ゴム三島工場の現場力 / 中編

2023.2.23

そこに貫かれていたのは“現場力”だった――横浜ゴム株式会社三島工場を訪れて何より圧倒されたのは、製造工程の現場で働くすべての人々に貫かれた“モノづくり”への確かな想い、その熱度の高さだった。DX化が急速に進む現代にあって、古きよきモノづくりの在り方を人の力を通して継承していく。横浜ゴム三島工場の熱き現場力、その真髄に迫る。 / 中編

Words:髙田興平 / Ko-hey Takada(Takapro Inc.)

Photography:安井宏充 / Hiromitsu Yasui

どんな環境であっても最善を尽くす

それが三島のプライドである

「週に1回、土日明けに必ず工程ごとの意見交換を行っています。製造の現場にはトラブルは付きものです。いくら無くせと言われても簡単にはいきませんし、どうしてもトラブルは起きてしまいます。どこかの工程でトラブルが起きたとき、それを他の工程が見て見ぬふりをしたり、誰かに文句を言ったりすることに意味はありません。もちろん、それを隠すことなどもってのほかです。困っている工程があれば皆で助け、同じトラブルが2度と起きないように全員で考える。全工程が一丸となって課題解決に取り組む。何よりトラブルをオープンにして全体で向き合う。それが三島の特長です」と製造1課長の江黒秀幸(えぐろ・ひでゆき)が熱く語る。それこそが「現場力」なのだと彼は言う。

人の感覚と機械の効率性

それが正しく融合することが理想

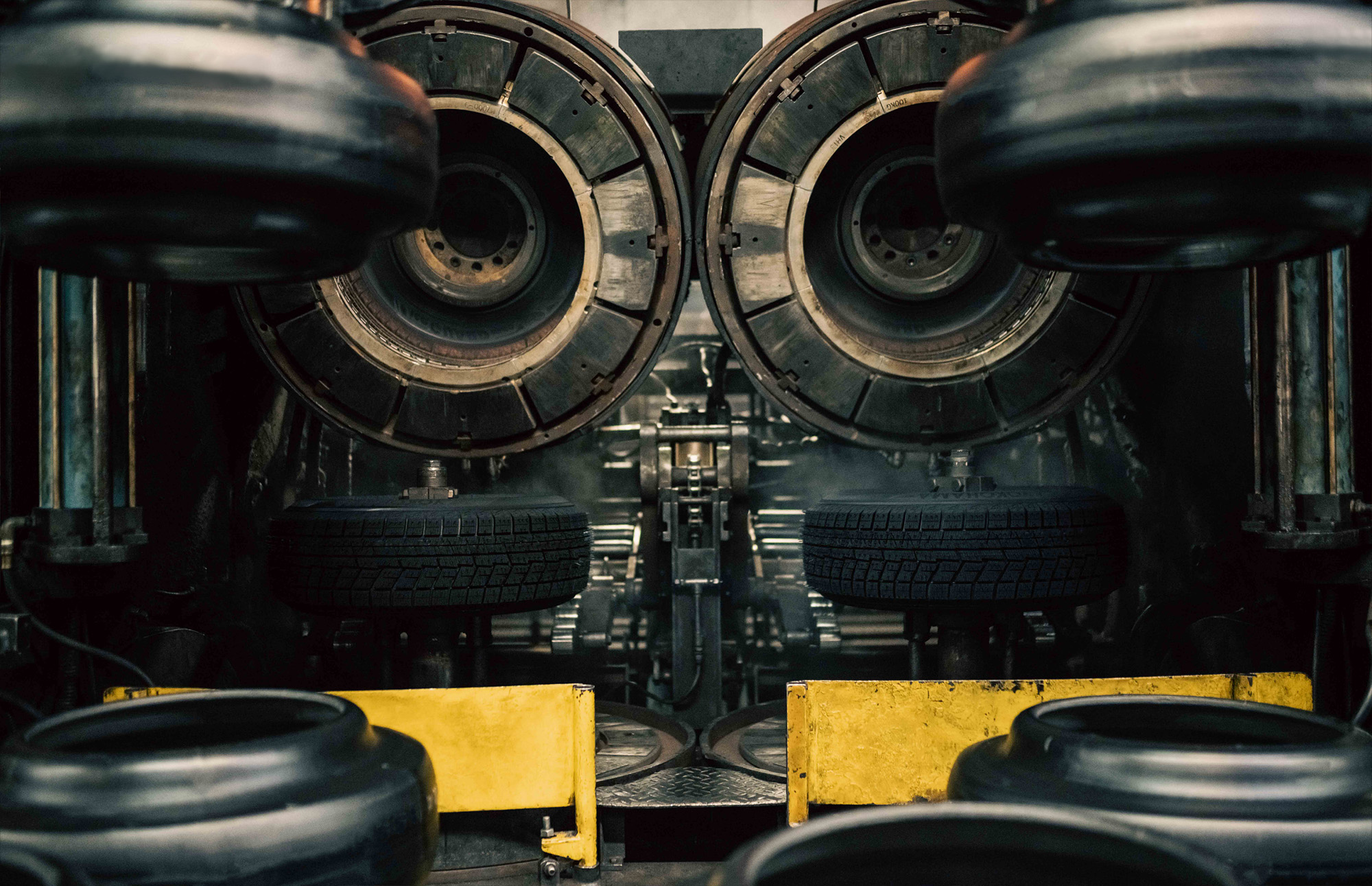

「成形工程は1st成形と2nd成形の2段階で構成されています。1st成形ではシート、カーカス、ビード、サイドトレッド、2nd成形ではベルト、ベルトカバー、キャップトレッドを組み付けていきます。最後に1stグリーンと2ndグリーンを組み合わせてグリーンタイヤ(加硫前のタイヤ / 生タイヤとも呼ばれる)が完成します。三島工場には2種類の成形機がありますが、このうち古いタイプのものはすでに25年使用している設備で、人による作業が多く残っており、職人(ビルダー)のスキルがとても重要になります」

旧世代の成形機で最大のパフォーマンスを得るために、職人(ビルダー)には高いスキルが求められる。

成形工程係長・神山直隆(かみやま・なおたか)がどこか誇らしげに説明する。オートメーション化による生産効率の向上も確かに必要だが、すべてがそうなるにはまだかなりの時間を要す。何より、どれほどオートメーション化が進んだとしても機械を動かし管理するのは最終的には人間である――つまるところ「モノづくり」においては、データによる管理以上に人の感覚値こそが最後にモノを言う。それがゴムという個々にさまざまな性質を有した“生モノ”を相手とするタイヤの製造となればなおさらだろう。

「オートメーション化も大切だが、それと同じく人の手による確かなモノづくりも大切。それがこの先も重なり合いながら時代ごとに進化することが理想です」と成形工程係長・神山直隆は言う。

旧いものを長持ちさせる意識

そういう取り組み方をしている

「設備トラブルを少なくする。良品率にこだわる。そして検査精度を上げる。この3つの柱が三島工場のこだわりです」

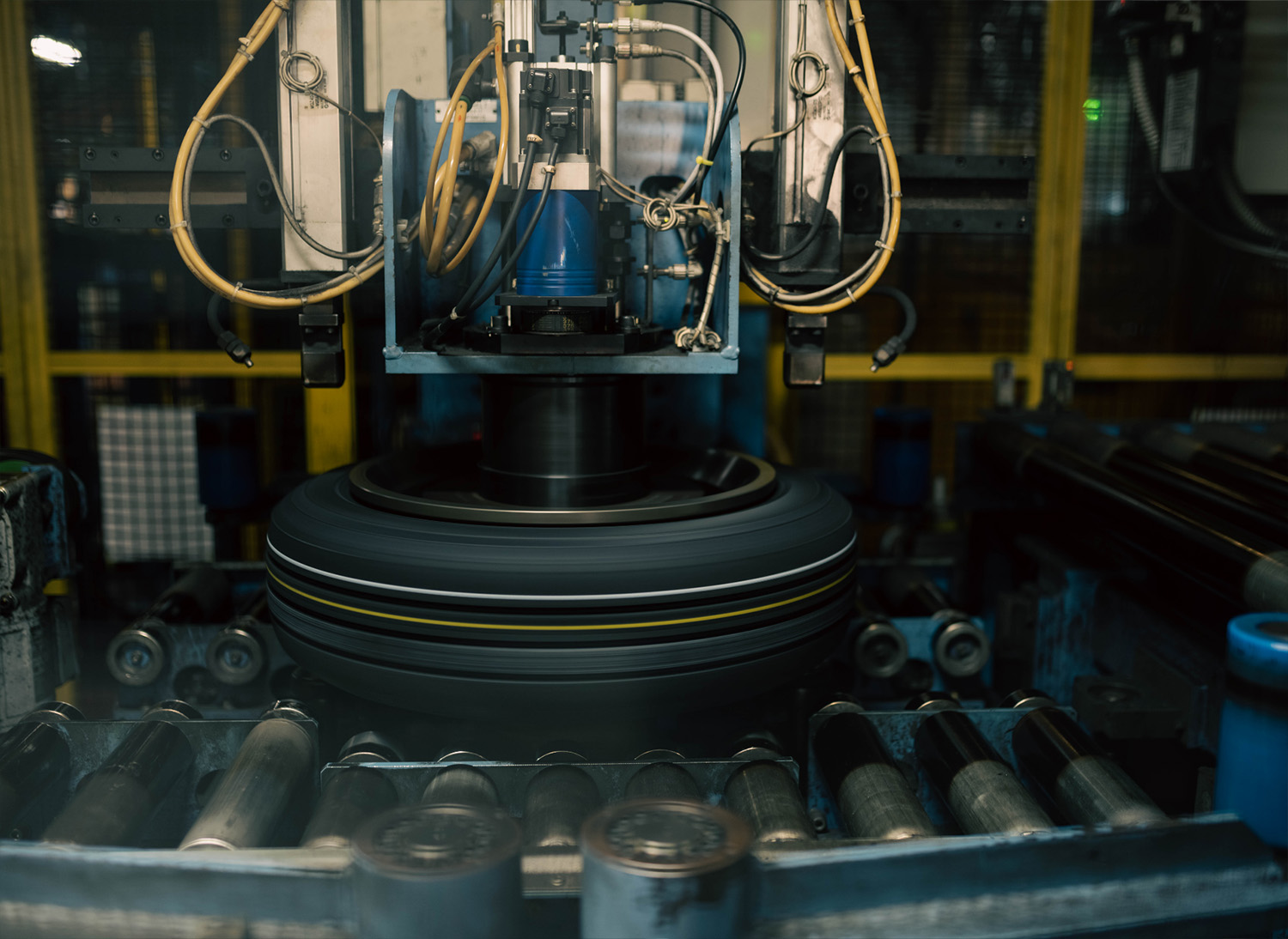

加硫・仕上工程の係長を兼務する鈴木伸英。「設備トラブルを少なくする。良品率にこだわる。そして検査精度を上げる。この3つの柱が三島工場のこだわりです」と言う。

加硫・仕上工程の係長を兼務する鈴木伸英(すずき・のぶひで)の言葉だ。例えば加硫機ひとつを取っても、三島工場の設備は総じてその世代が旧いのだそうだ。1970年代のものが並び、旧いものでは60年代のものも今なお現役で稼働している。

「旧いものを長持ちさせるという意識ですね。近く加硫機の増設も予定していますがそれもすべて中古品です。ウチにはお下がりしか来ないと嘆くのは簡単ですが、それをきちんと生かしてこそ、だと日々考えています」

三島工場の加硫機は1970年代のものが多い、中には60年代のものも現役で稼働するという。旧い世代の機械や設備と向き合いながら、日々、良品率の高い生産活動が続けられている。

加硫工程は“ブラター”と呼ばれるゴム風船を使って高温高圧でグリーンタイヤを金型に押し付けて「加硫」させる工程。「加硫」によってゴムと硫黄の分子が結合し、はじめてゴムに弾力性と耐久性が生まれる。同時にタイヤの表情となるトレッドパターンやサイドウォールの表示も、金型によってしっかりと刻まれる。まさに、ゴムの塊が製品へと生まれ変わる大切な工程である。

「ここまでの工程を通して精魂込めて組み上げられて来たものを最終製品にする。そう考えると責任重大ですね」 鈴木係長が続ける。

加硫工程を経てやっとタイヤの形になる瞬間。源流からの工程を通して込められた様々な作り手の“想い”が形になって現れる、実に尊い瞬間でもある。

不良品は絶対送り出さない

安全意識に直結した揺るぎない想い

「万が一にも不良品(不適合品)が市場に流れてしまったら、作り手も一緒にお客様のところまで謝罪に行きます。それくらい、製造に関わる工場の全員が責任感をもって臨んでいるのです。仕上工程はその最後の関門です」

加硫・仕上工程の係長を兼務する鈴木伸英に代わって、同工程の職長である井上政宗(いのうえ・まさむね)が説明してくれる。

「検査の流れは大きく分けて3つあります。ダイナミックバランサー(自動測定機)による重量均一性検査、ユニフォーミティマシン(自動測定機)による寸法、剛性均一性検査、そして検査員の目視によるタイヤ外観検査(2次検査)です。仕上工程に携わる検査員の資格は認定制です。認定取得には3ヶ月の訓練を要し、資格には有効期限も設けています。こうした万全の体制を設け、徹底した検査を行って製品を出荷しています」

「何より必要なのはお客様目線です」と井上は言う。「絶対に不良品を送り出さない。YOKOHAMAの製品を履いてくださるお客様に何より安全な性能を届けたい」という強く明確な意志が、この工程全体の空気感には貫かれているように思う。

仕上工程では人の目と手、そして機械の双方で念入りな検査・測定が行われる。今後より精度の高いオートメーションの測定器が導入されても、それをコントロールするのはあくまで人なのだという想いが、貫かれている。

「検査結果を素早く前工程にフィードバックして早期対策につなげる。更には将来の工程能力向上につなげる。そういう志で日々業務にあたっています。但し、例えばタイヤ外観検査は現時点では非常に重要な役割を担っていますが、人的ミスによる見逃しが無いわけではありません。自動化されたより精度の高い検査システムの構築・導入が必要ではないかと、ときに考えることはあります。

これは仕上工程に限ったことではありません。例えば加硫工程は旧い機械が多いので作業する人間への負荷も高くなります。第2工場ではグリーンタイヤを載せたハンモック車を作業者が手で押して移動させています。夏場には熱中症の危険もあります。過酷であることは間違いありません。それでも、旧い機械を理解して付き合っていくしかない。やがてオートメーション化の波はこの工場にまでも届くのかもしれませんが、それまでは人の力が不可欠ですし、より多くの工程が自動化されたとしても、これまで連綿と培われてきた“人の感覚値”があってこそ、それをきちんと管理することができるのだと思います」

仕上工程の係長、鈴木伸英が最後にそう説明してくれた。彼の言葉の奥底にはこの先どんなに時代が移り変ろうとも、「人の力で不良品を絶対に出さない」という“作り手”としての強固なプライドを感じた。タイヤとはユーザー(ドライバーと乗員)の生命に直結する自動車の構成部品の中でも特に重要な存在である。それは単なるゴムの塊などではなく、人々の営みを安全に、そして快適に支える掛け替えのない存在。だからこそ、その中身には作り手たちの熱く確かな“想い”を込める必要がある――横浜ゴム三島工場の製造工程を見学取材しながら、そこには確かな“熱度”を感じた。そう、それは冷めた機械任せの世界ではなく、あくまで人の生きた温度、すなわち“魂”までが込められた世界なのだと。

モノづくりは人づくり

余計な壁は取り払う

「2010年から『モノづくり推進』の取組みがはじまり、TPM・TPS・人の育成をつなげて工場の改善活動をしています。「モノづくりは人づくり」いちばん大切ですからね」

モノづくり推進室・室長の日吉和美(ひよし・かずみ)はそう説明する。

横浜ゴムの生産拠点には「TPM/トータルプロダクティブメンテナンス・TPS/トヨタプロダクションシステム活動」という取組みがある。TPMでは若手の育成も兼ねてセクションごとのチーム(サークル)が、テーマごとにトラブルを含むさまざまな課題をレポートしてその対処策を工場内の掲示板に掲出するもので、マイスターの指導の下に設備の定期的なメンテナンスや清掃などを実践的に覚えていくことにも役立っている。

「確かに昔は成形がいちばん、というのはありましたね。花形というか、やはり文字通り“形”に仕上げる工程ですからね。そこにいいものを届けないと意味がない。そういう考えが三島にも長らくありました。でも今は違います。その前の工程も、その後の工程も、すべてが1つのラインできちんと繋がることにこそ意味があるのだと、そういう考え方になっていますね」

それが組織である以上、どこかで工程ごとの序列というか、もう少し踏み込んだ言い方をすれば優劣のようなものが生じることは多い。しかし、三島工場ではそうした類の、いわば余計な壁がしっかりと取り払われている。縦に割ることなく横に繋げることこそが、真に良い製品を作り上げるための最も重要かつ、効率的な手法だとこの工場で働く人々はどこかで誇り高く、それを言葉ではなく姿勢で主張しているように感じる。

「TPM/トータルプロダクティブメンテナンス活動」の一環として、セクションごとのチーム(サークル)が、テーマごとにトラブルを含むさまざまな課題をレポートしてその対処策を工場内の掲示板に掲出する。若手の育成にも役立つことに加え、異なるセクションでも現場で何が起きているかを正しく把握することができるのが利点となる。

各工程の係長も全員、元は違う工程で経験を積んで現在のポジションに就いているのだという。そう、すべての工程を理解出来る環境作りがあってこそ、三島工場の現場力はより強固なものとして培われているのだ。

(後編へ続く)